|

对电子半导体行业而言,生产用水的电导率是决定芯片质量的“生命线”。芯片制造对水质纯度要求极高,需接近纯水标准,电导率一旦轻微超标,就可能导致芯片短路、性能失效,最终整批次产品报废。迈德施电导率水质检测仪厂家遇到不少不少企业,仍依赖人工抽检管控水质,看似节省设备投入,实则因漏检、数据滞后等问题,给芯片生产埋下“隐形炸弹”,巨额损失风险与低效成本持续困扰企业。今天就拆解在线电导率自动传感器的成本逻辑,聊聊它为何能成为半导体生产不可或缺的防护配置。

一、无在线监测:芯片生产埋了“隐形炸弹” 没有在线电导率自动传感器,半导体生产用水管控就如同“走钢丝”,人工抽检的固有短板让“隐形炸弹”随时可能引爆。电导率变化隐蔽且影响致命,人工抽检存在时间间隙与检测盲区,易出现漏检情况,且数据滞后无法实时捕捉水质波动,等发现超标时,不合格水质已投入生产,大量芯片已存在质量隐患。 为规避风险,部分企业会盲目提升纯水制备纯度,导致能耗大幅浪费;而一旦电导率超标引发芯片质量问题,不仅需整批次报废产品,承担巨额损失,还需停产排查溯源,造成产能中断、人力空耗。这种被动防控模式,让企业陷入“低效浪费+高风险损失”的双重困境,严重侵蚀盈利空间。 二、核心成本损耗:多重负担吞噬半导体盈利

1. 芯片报废成本:最致命的巨额损耗 电导率超标对芯片的影响具有不可逆性,一旦发生问题往往涉及整批次产品,从晶圆加工到成品封装的全流程投入均化为泡影,单次报废损失可达百万级甚至千万级,对企业现金流与市场信誉冲击极大。 2. 纯水制备过度处理成本:盲目防控的能耗浪费 缺乏精准监测数据支撑,企业为确保水质达标,常过度提升纯水制备工艺精度,导致能耗、耗材成本大幅增加,这种超出实际需求的处理方式,成为半导体生产的固定低效损耗。 3. 人工与停产排查成本:低效管理的连锁损耗

为降低漏检风险,需投入大量人力开展高频次抽检,覆盖纯水制备、生产用水等多个环节,人工成本居高不下;而超标问题出现后,停产排查溯源需耗费大量时间,设备闲置、产能中断进一步加剧损失。 4. 产能与信誉隐性成本:长期发展的潜在拖累 频繁的质量问题与停产会影响生产计划稳定性,导致产能利用率下降;同时产品质量波动会损害企业在半导体行业的信誉,影响与下游客户的长期合作,间接制约业务扩张。 三、配置传感器:给纯水质量装“敏锐雷达”

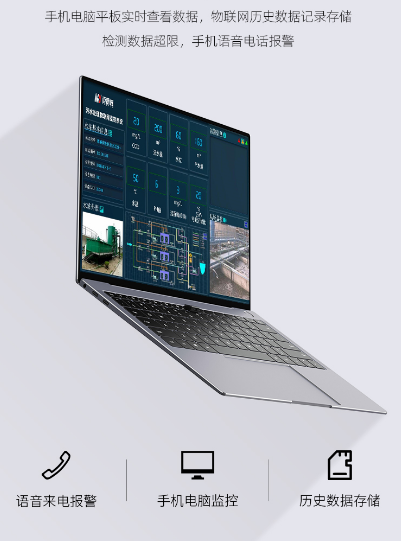

在线电导率自动传感器,如同给半导体生产用水装了台“24小时敏锐雷达”,实时捕捉电导率细微变化,从被动承受损失转为主动防控风险,既守住质量底线,又实现降本增效。 提前预警规避巨额报废损失,电导率接近阈值时立即报警,工作人员可及时干预处理,从根本上避免不合格水质流入生产环节,单次规避的损失即可覆盖多台设备成本;精准匹配纯水制备工艺,避免过度处理,大幅降低纯水制备的能耗与耗材成本。 替代人工高频抽检,既能精简专职检测人力、节省人工成本,又能实现无盲区、不间断监测,彻底消除人工检测的滞后性与误差;同时可快速定位电导率超标源头,缩短停产排查时间,最大限度减少产能损耗,保障生产连续性。 四、性价比总结:以小投入防大损失的必备配置

对电子半导体行业而言,在线电导率自动传感器的价值绝非单纯降本,更在于风险防控。其前期设备投入不高,单次规避的芯片报废损失,就足以覆盖多台设备成本,性价比优势远超普通运维工具。 在芯片生产高风险、高投入的行业特性下,它既是水质精准管控的“核心利器”,也是抵御巨额损失的“成本防护盾”。对追求质量稳定与盈利安全的半导体企业来说,配置在线电导率自动传感器,是不可或缺的刚性需求。你的企业在芯片生产水质管控中遇到过哪些难题?欢迎随时给迈德施电导率水质传感器厂家留言,轻松获取解决方案!

本文连接:http://www.shuizhijiance.com/newss-5280.html

|