|

“一批芯片因短路全部报废,直接损失50万元!”某电子厂的生产车间内,负责人攥着检测报告满脸凝重。经核查,罪魁祸首是芯片清洗用超纯水电导率超标,水中微量杂质导致芯片电路短路。在电子元件尤其是芯片生产行业,超纯水品质直接决定产品良率,电导率监测一旦出现疏漏,就可能引发毁灭性的经济损失,其对生产的影响堪称“差之毫厘,谬以千里”。下面实验室电导率水质测定仪厂家为您详细讲解下!

一、深析重要性:电导率是超纯水品质的“核心标尺”

电导率与超纯水纯度呈直接负相关——电导率越高,水中溶解的离子杂质越多。而芯片生产的清洗、蚀刻等核心工艺,对超纯水纯度要求极为严苛,需控制在0.1μS/cm以下。若超纯水导电度过标,水中杂质会附着在芯片表面,不仅影响蚀刻精度,还会导致电路短路、漏电等问题,大幅降低产品良率;同时会影响电子元件的性能稳定性,缩短使用寿命,最终削弱企业的市场竞争力。对电子厂而言,精准把控超纯水电导率,就是守住产品良率与品牌口碑的“第一道防线”。 二、单一设备短板:难以适配严苛工艺,监测漏洞风险极高

单一监测设备根本无法满足电子厂超纯水监测的严苛需求,均存在致命短板。 仅用在线水质自动监测仪,虽能24小时连续监控,但长期运行后易出现数据漂移,无法持续保障0.1μS/cm以下的高精度要求。 仅靠实验室水质测定仪,虽能提供权威精准的数据,但检测周期长,需离线采样分析,无法实时匹配芯片连续生产节奏,等发现异常时已造成批量报废。 只配备便携水质快速测定仪,虽能灵活补检,但难以达到超高精度标准,无法作为核心工艺的监测依据,应急排查时也存在数据偏差风险。单一设备的局限,让电子厂始终暴露在品质失控的高风险中。 三、三类设备配置:必要且经济,1-1.5年即可回本

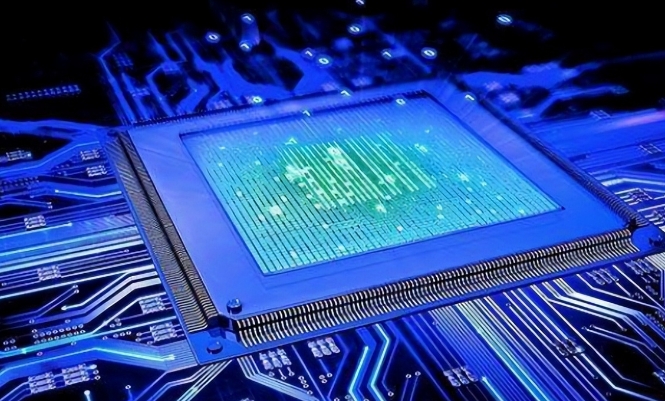

对电子厂而言,配置电导率水质检测仪牵头的三类设备组合并非额外负担,而是保障生产的必要配置,且具备显著经济价值。从必要性来看,0.1μS/cm的严苛标准要求监测必须兼顾“实时监控、精准仲裁、应急补位”全需求,单一设备无法实现,任何监测漏洞都可能导致批量报废或合规处罚,三类设备协同是唯一可靠选择。 从经济价值来看,核心是“风险成本对冲”:中等规模电子厂三类设备初期投入约15-20万元,而一次芯片报废损失或合规罚款就可达30-50万元,单次损失即可覆盖设备投入。 长期来看,在线设备可节省24小时人工值守成本(年省6-10万元),实验室设备优化制备工艺(年省药剂与能耗8-12万元),便携设备减少停工损失(年省10-15万元),通常1-1.5年就能收回投入,后续持续创造降本价值。 四、组合方案破局:三类设备协同,全流程筑牢品质防线 电导率水质检测仪三类组合方案,通过“在线保连续、实验室做仲裁、便携应急补位”的协同模式,全方位适配电子厂超纯水监测需求,彻底弥补单一设备短板。 1. 在线电导率自动监测仪保连续 在超纯水制备系统、输送管道等关键节点部署在线电导率传感器,24小时不间断监测水质,数据实时上传中控系统。一旦电导率超出0.1μS/cm的标准阈值,立即发出声光报警并联动停机,确保进入生产环节的超纯水持续达标,从源头规避品质风险。 2. 实验室电导率检测仪做仲裁 定期用实验室电导率检测仪校准在线设备,修正数据漂移,保障监测精度始终符合工艺要求;同时,针对生产中出现的水质异常,实验室设备可进行深度分析,提供权威数据支撑,为工艺优化提供科学依据。 3.

便携设备应急补位: 设备检修后重启、发现水质异常预警时,用便携电导率水质测定仪快速检测,3分钟内出具精准数据,验证水质是否达标,避免不合格水进入生产环节,缩短故障排查时间,减少停工损失。 五、组合方案操作指引:四步实现科学监测

1. 实验室制定标准:依据芯片生产工艺要求,通过实验室设备确定超纯水电导率标准(≤0.1μS/cm),完成在线设备的首次校准。 2. 在线设备实时监控:启动各关键节点的在线监测设备,启用联动报警功能,实时监控超纯水制备与输送全流程。 3. 定期校准复核:每月用实验室设备对在线设备进行校准,确保数据精准;每日用便携设备随机抽检,复核水质状态。 4. 应急精准排查:收到异常预警或设备检修后,用便携设备快速检测,异常时采集水样送实验室深度分析,依据结果调整工艺。 电子元件行业超纯水监测容不得丝毫马虎,电导率的微小偏差都可能引发巨额损失。电导率水质检测仪三类组合方案,彻底解决了传统单一设备“精度不足、覆盖不全、响应滞后”的痛点,通过协同发力筑牢超纯水品质防线。 如果您为配置水质监测仪烦恼,欢迎随时咨询迈德施电导率水质传感器厂家,获取灵活配置方案!

本文连接:http://www.shuizhijiance.com/newss-5249.html

|