|

在电子芯片制造领域,制程的精密程度不断提升,从 7nm 到

5nm,甚至更小的制程都在逐渐成为主流。而这背后,对水质纯度的要求也达到了近乎苛刻的程度。要知道,电导率的微小波动,比如从 0.2μS/cm 升至

0.6μS/cm,都可能给芯片厂带来上亿成本的损失。这是因为水质不达标可能会导致芯片出现各种缺陷,从而降低产品的良率。然而,传统的人工检测方式效率低、误差大,根本难以满足高频次、高精度的监测需求。据统计,采用人工检测时,出现误差导致产品损失的概率能达到

15%左右。那么,在线电导率自动监测仪该安装在哪些关键步骤,才能保障芯片厂水质“零失误”呢?

步骤 1:晶圆清洗前的储水箱——“用前最后检查”

超纯水在储存过程中,其实隐藏着不少风险。储水箱的内壁可能会受到污染,而且与空气接触时也可能引入杂质,这些都会导致电导率上升。而晶圆清洗可是芯片加工的关键步骤,一旦清洗用水不达标,直接会影响光刻精度。想象一下,如果光刻精度出现问题,那芯片的性能和质量肯定会大打折扣。所以,在储水箱出口安装传感器就显得尤为重要。每次用水前,传感器都能实时读数,确保电导率稳定在

0.3μS/cm 以下。这就相当于给清洗环节上了“双保险”,让芯片的清洗过程更加可靠。 步骤 2:化学机械研磨(CMP)用水点——控制“研磨污染”

在 CMP

环节,需要用超纯水冲洗研磨液。这里面有一个关键知识,如果水中有离子杂质,就会与研磨液发生反应,生成残留物。这些残留物会附着在晶圆表面,导致电路出现缺陷。而在线电导率自动传感器在这个环节就发挥了巨大的价值。它可以监测

CMP

用水的电导率,并且与流量控制联动。通过这种方式,确保水中的杂质含量低至不影响研磨效果,从而减少因水质问题导致的返工率。有芯片厂安装了该监测仪后,返工率降低了

20%左右。 步骤 3:纯水设备维护监测点——提前预警“设备老化”

反渗透膜、EDI

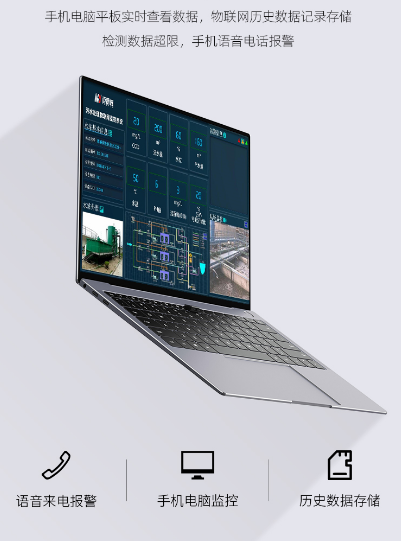

模块等纯水设备在使用过程中会逐渐老化,这会导致产水电导率上升。如果等到水质明显超标再去更换设备,那已经造成了不小的损失。所以,在设备的关键节点,如膜组件进出口安装传感器就很有必要。通过监测电导率的变化,就可以判断设备的状态。比如,如果膜组件进出口的电导率差值变小,很可能是膜堵塞了。这样就能提前规划设备的维护,避免突发故障的发生。 综上所述,在线电导率监测仪通过“用前监测、过程把控、设备预警”,让芯片厂的水质管理从“经验判断”转变为“数据驱动”。它就像一个忠诚的卫士,时刻守护着芯片厂的水质安全。有了它,芯片厂可以大幅降低质量风险,提升产品良率,进而增强企业的竞争力。如果你也在为水质监测问题烦恼,欢迎随时咨询迈德施电导率水质传感器厂家!

本文连接:http://www.shuizhijiance.com/newss-4628.html

|